Cara Menyiapkan Bahan-Bahan Perkerasan Jalan

Bahan-Bahan

Perkerasan Jalan

1. Agregat

Agregat didefinisikan secara

umum sebagai formasi kulit bumi yang keras dan padat. ASTM mendefinisikan

agregat sebagai suatu bahan yang terdiri dari mineral pada, berupa masa

berukuran besar ataupun fragmen-fragmen. Menurut Silvia (2003) agregat

merupakan komponen utama dari struktur perkerasan jalan, yaitu 90-90% berat

atau 75-85% dari volume campuran. Sehingga kualitas perkerasan jalan ditentukan

juga dari sifat agregat dan hasil campuran agregat dengan material lain

(aspal). Berdasarkan proses terjadinya, agregat dapat dibedakan atas agregat

beku, agregat sedimen, dan agregat metamorfik. Berdasarkan ukurannya, Bina

Marga membedakan agregat menjadi

a.

Agregat kasar,

adalah agregat yang tertahan pada ayakan 4,75 mm harus terdiri dari partikel

atau pecahan batu atau kerikil yang keras dan awet. Untuk agregat kasar harus

memenuhi syarat, yaitu abrasi maksimal 40%, kelekatan terhadap aspal minimal

95%, bagian yang lunak maksimal 5%, berat jenis semu minimal 2,5, penyerapan

air maksimal 3%, kadar lempung maksimal 0,25%, kadar debu maksimal 1%, indeks

kepecahan maksimal 25%, bidang pecah maksimal 50%, dan gradasi lolos saringan

3/4”, serta tertahan no.4. Karakteristiknya yaitu mempunyai kekuatan atau

kekasaran (crushing strength),

mempunyai bentuk yang relatif kotak atau kubus, dan mempunyai bidang permukaan

yang relatif kasar.

b.

Agregat halus,

adalah agregat yang lolos ayakan 4,75 mm harus terdiri dari partikel pasir

alami atau batu pecah halus dan partikel halus lainnya. Untuk agregat halus

harus memenuhi syarat, yaitu nilai sand

equivalent dari agregat minimum 50, berat jenis semu minimum 2,5, agregat

harus non-plastis, dan peresapan agregat terhadap air maksimum 3%.

Sifat-sifat agregat yang disyaratkan adalah sebagai

berikut:

a.

Seluruh lapis

pondasi agregat harus bebas dari bahan organik dan gumpalan lempung atau

bahan-bahan lain yang tidak dihendaki

b.

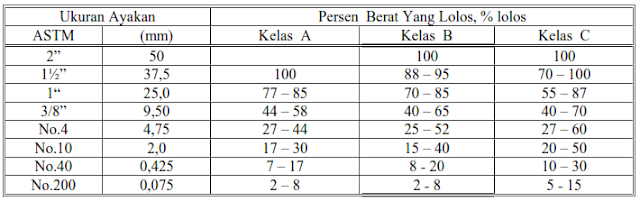

Gradasi harus

memenuhi ketentuan (menggunakan pengayakan secara basah) yang diberikan dalam

Tabel 2.1.

Tabel 2.1.

Gradasi Lapis Pondasi Agregat Kasar

Tabel 2.2.

Sifat-Sifat Lapis Pondasi Agregat Kasar

Pengujian Agregat

Pengujian agregat

diperlukan untuk mendapatkan agregat yang baik adalah sebagai berikut:

a.

Pengujian Analisa

saringan (gradasi)

Gradasi

agregat adalah pembagian ukuran butiran yang dinyatakan dalam persen dari berat

total. Tujuan utama pekerjaan analisis ukuran butir agregat adalah untuk

pengontrolan gradasi agar diperoleh konstruksi campuran yang bermutu tinggi.

Suatu lapisan yang semuanya terdiri dari agregat kasar dengan ukuran yang

kira-kira sama mengandung rongga udara sekitar 35%. Apabila lapisan tersebut

terdiri atas agregat kasar , sedang, dan halus dengan perbandingan yang benar

akan dihasilkan lapisan agregat yang lebih padat dan rongga udara yang kecil.

b.

Berat jenis dan

penyerapan

Pengujian

tersebut bertujuan untuk mengetahui berat jenis dan penyerapan agregat.

c.

Uji Keausan

Pada

pekerjaan jalan, agregat akan mengalami proses tambahan seperti pemecahan,

pengikisan akibat cuaca, pengausan akibat lalu lintas. Guna mengatai hal

tersebut, agregat harus mempunyai daya tahan yang cukup terhadap pemecahan (crushing), penurunan (degradation), dan penghancuran (disintegration). Agregat pada atau di

dekat permukaan perkerasan memperlukan kekerasan dan mempunyai daya tahan

tertutup pengausan yang lebih besar dibandingkan dengan agregat yang letaknya

pada lapisan lebih bawah, karena bagian atas perkerasan menerima beban

tersebut.

d.

Pengujian setara

pasir

Pengujian ini

dilakukan untuk menentukan perbandingan relative dari bagian yang dapat

merugikan (butiran lunak dan lempung) terhadap bagian agregat yang lolos

saringan no.4.

e.

Pemeriksaan

gumpalan lempung dan butiran yang mudah pecah dalam agregat dalam agregat

Butiran

agregat jika terkena air mudah pakan mudah pecah sehingga lebih baik tidak

digunakan, karena jika perkerasan jalan tergenang air, selain mudah pecah

biasanya menunjukkan suatu kecenderungan bahwa butiran ini mengandung lempung.

f.

Pengujian daya

lekat agregat terhadap aspal

Pengujian

tersebut bertujuan untuk mengetahui kecelakaan agregat terhadap aspal.

g.

Angularitas

Angularitas

merupakan suatu pengukuran penentuan jumlah agregat berbidang pecah. Susunan

permukaan yang kasar yang menyerupai kekasaran kertas amplas mempunyai

kecenderungan untuk menambah kekuatan campuran, disbanding dekat permukaan yang

licin. Ruangan agreagt yang kasar biasanya lebih besar sehingga menyediakan

tambahan bagian untuk diselimuti oleh aspal. Agregat dengan permukaan yang licin

dengan mudah dilapisi lapisan aspal tipis (asphalt

film), tetapi permukaan seperti ini tidak dapat memegang leapisan aspal

tersebut tetap pada tempatnya.

h.

Pemerikasaan

kepipihan agregat

Bentuk butir

(particle shape) pada agregat

dibedakan menjadi 6 kategori, yaitu bulat, tidak beraturan, berbidang pecah (angular), pipih, panjang, dan lonjong.

Agregat yang pipih dan atau panjang akan mudah patah apabila medapat beban lalu

lintas. Besarnya kepipihan dinyatakan dalam indeks kepipihan. Banyaknya agregat

yang pipih dinyatakan dengan indeks kepipihan (flackiness index) dan agregat yang panjang dinyatakan dengan indeks

kelonjongan (elongation index).

i.

Pengujian partikel

ringan dalam agregat

Adanya

partikel ringan pada agregat dengan jumlah besar yang digunakan sebagai

campuran aspal panas akan mengganggu stabilitas campuran. Partikel ringan yang

dimaksud adalah partikel yang mengapung di atas larutan yang berat

jenisnya 2. Bahan yang digunakan untuk

memisahakan partikel ringan adalah larutan seng khlorida (ZnCl2) berat jenis 2.

Standar Pengujian Agregat

Dalam pengujian

agregat terdapat beberapa macam standar yang digunakan untuk masing-masing

proses pengujian agregat ditunjukkan pada Tabel

2.3.

Tabel 2.3.

Standar Pengujian Agregat

2. Bahan Pengisi

(Filler)

Bahan pengisi

(filler) adalah bagian dari agregat

halus yang minimum 75% lolos saringan No.200 (0,075 mm). Karakteristiknya yaitu

mengisi ruang kosong dan membuat mix

stiff/stable.

a.

Loess

Loess adalah

deposit material halus dan porous akibat angin. Butirannya lebih kecil dari

pasir, tetapi lebih besar dari tanah. Karena butirannya bersudut dan dapat

dipadatkan, maka loess mempunyai

karakteristik tersendiri dimana loess dapat

digali vertikal.

b.

Debu Berbutir

Debu berbutir

adalah debu dari batuan (misalnya dari batu marmer), Portland Cement, atau debu buatan atau alami lainnya. Umumnya

80-100% lolos saringan no.200. debu berbutir ditambahkan ke dalam campuran

aspal untuk mengisi rongga dalam campuran dan meningkatkan stabilitas campuran.

Kapur tohor termasuk jeni debu berbutir, namun pemakaian filler jenis ini harus dibatasi maksimum 1% karena efek

ekspansifnya. Pemakaian debu marmer lebih aman karena tidak ekspansif.

c.

Abu Terbang (Flyash)

Filler buatan

yang diperoleh dari pembakaran batu bara. Umumnya 80% lolos saringan No.200.

Material ini dapat digunakan sebagai filler

added untuk campuran aspal.

3. Aspal

Dalam pelaksanaan jalan terutama untuk perkerasan

lentur, material aspal adalah material yang sangat penting sebagai pengikat

antar agregat. Persyaratan aspal sendiri adalah aspal yang berasal dari minyak

bumi, mempunyai sifat sejenis dengan kadar parafine

dalam aspal tidak melebihi 2%, tidak mengandung air dan tidak berbusa jika

dipanaskan sampai suhu 75oC.

Jenis Aspal

Aspal terbagi

menjadi 2 tipe, yaitu aspal alam dan aspal buatan.

a.

Aspal Alam

(Asbuton)

Sifat Asbuton

sangat dipengaruhi oleh suhu, jika suhu meningkat maka aspal akan semakin cepat

mencapai plastis. Selain itu, sifat Asbuton juga dipengaruhi oleh bahan pelarut

yang menyebabkan aspal menjadi lembek.

Klasifikasi

aspal alam:

-

Asbuton 10 = kadar aspal 9-11%

-

Asbuton 13 = kadar aspal 11,5-14,5%

-

Asbuton 16 = kadar aspal 15-17%

-

Asbuton 20 = kadar aspal 17,5-22,5%

-

Asbuton 25 = kadar aspal 23-27%

-

Asbuton 30 = kadar aspal 27,5-32,5%

b.

Aspal Buatan

Merupakan

hasil akhir dari penyaringan minyak.

Klasifikasi

aspal buatan:

-

Aspal cair

-

Aspal emulsi

-

Aspal semen (Asphal Cement/AC)

Pengujian

Terhadap Aspal

Adapun macam-macam pengujian aspal, di antaranya

adalah sebagai berikut:

a.

Uji Penetrasi

Pengujian

terebut bertujuan untuk menentukan angka penetrasi aspal yang akan menjadi

acuan spesifikasi pada karakteristik lainnya.

b.

Uji Titik Lembek

Aspal

Pengujian tersebut bertujuan untuk mengetahui tingkat

suhu di mana aspal mulai lembek akibat suhu udara sehingga dalam perencanaan

jalan dapat diperkirakan bahwa aspal yang digunakan masih tahan dengan suhu di

lokasi perencanaan jalan tersebut.

c.

Uji Viskositas

Bertujuan unutk mengetahui

tingkat kekentalan aspal.

d.

Kehilangan Berat

Aspal

Pengujian tersebut bertujuan

untuk mengetahui presentase kehilangan berat aspal.

e.

Uji Titik Nyala

dan Titik Bakar Aspal

Pengujian titik nyala

dilakukan untuk memperkirakan temperature maksimum dalam pemanasan aspal

sehingga dalam praktik di lapangan pemanasan aspal tidak boleh melebihi titik

nyala dan titik bakarnya. Dalam percampuran aspal diusahakan untuk tidak

melebihi titik nyala, sehingga aspal dapat menjadi keras dan getas.

f.

Uji Kearutan Aspal

dengan CCl4

Pengujian

tersebut bertujuan untuk mengetahui tingkat kemurnian aspal dengan menggunakan

larutan CCl4.

g.

Uji Berat Jenis

Aspal

Pada

pengujian tersebut dihasilkan berat jenis aspal yang akan digunakan dalam

analisi campuran, yaitu pada formula berat jenis maksimum campuran dan

presentase rongga terisi aspal.

Standar

Pengujian Aspal

Dalam pengujian aspal terdapat beberapa macam standar

yang digunakan untuk masing-masing proses pengujian. Standar-standar pengujian

seperti pada tabel 2.4.

Tabel 2.4.

Standar Pengujain Aspal

Kesimpulan

Material yang

digunakan untuk lapisan pondasi bawah umumnya harus nilai CBR ≥ 20% dan indeks

plastisitas (PI) < 10%. Lapis pondasi bawah terdiri dari agregat kasar kelas

C yang berasal dari kerikil.

Syarat-syarat

untuk lapisan pondasi atas adalah: (1) Mutu bahan harus sebaik mungkin dimana

tidak mengandung kotoran lumpur, bersisi tajam dan kaku, (2) Susunan gradasi

harus merupakan sususan yang rapat, (3) Material yang digunakan untuk lapisan

pondasi atas haruslah awet dan kuat, (4) mempunyai nilai CBR ≥ 50% dan indeks

plastisitas (PI) < 4%, (5) Lapisan pondasi atas ini menggunakan agregat

kasar kelas A yang berasal dari batu kali harus 100% mempunyai paling sedikit

dua bida pecah atau kelas B yang berasal

dari batu kali harus 65% mempunyai paling sedikit satu bidang pecah.

Bahan untuk lapis

permukaan umumnya adalah sama dengan bahan untuk lapis pondasi, dengan

persyaratan yang lebih tinggi. Penggunaan bahan aspal diperlukan agar lapisan

dapat bersifat kedap air

Comments

Post a Comment